Quando si parla di progettazione meccanica, la mia mente non può fare a meno di catapultarmi in scenari di incredibile complessità, specialmente quando si toccano settori critici come quello della difesa.

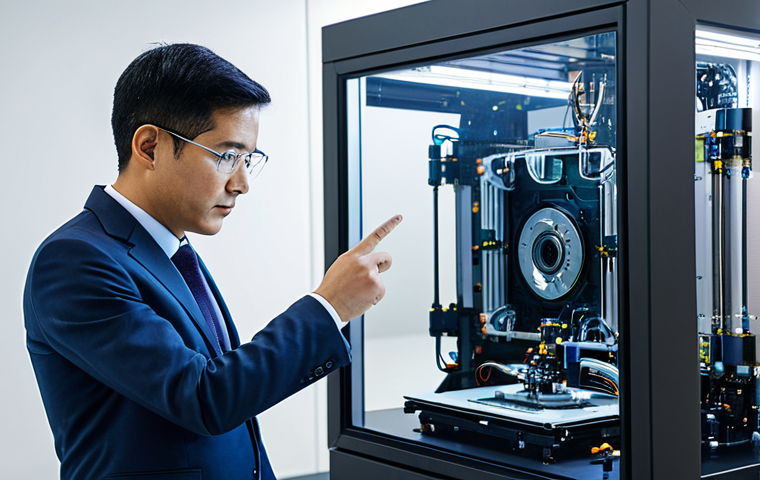

Non si tratta solo di disegnare componenti, ma di creare sistemi che devono funzionare alla perfezione in condizioni estreme, un vero banco di prova per l’ingegno umano.

Ricordo distintamente la frustrazione e poi l’euforia di quando mi sono trovato a ottimizzare un meccanismo per apparecchiature destinate a resistere a shock impensabili, dove ogni micron contava.

Il settore militare, in particolare, è un propulsore di innovazione incredibile: pensiamo all’integrazione della robotica avanzata, all’intelligenza artificiale per la manutenzione predittiva o all’adozione di nuovi materiali compositi ultraleggeri, tendenze che stanno ridefinendo il ruolo dell’ingegnere meccanico.

Queste non sono solo speculazioni, ma la realtà che viviamo, con sfide crescenti legate anche alla cybersecurity e alla sostenibilità. Scopriamo insieme i dettagli di questo affascinante universo.

Quando si parla di progettazione meccanica, la mia mente non può fare a meno di catapultarmi in scenari di incredibile complessità, specialmente quando si toccano settori critici come quello della difesa.

Non si tratta solo di disegnare componenti, ma di creare sistemi che devono funzionare alla perfezione in condizioni estreme, un vero banco di prova per l’ingegno umano.

Ricordo distintamente la frustrazione e poi l’euforia di quando mi sono trovato a ottimizzare un meccanismo per apparecchiature destinate a resistere a shock impensabili, dove ogni micron contava.

Il settore militare, in particolare, è un propulsore di innovazione incredibile: pensiamo all’integrazione della robotica avanzata, all’intelligenza artificiale per la manutenzione predittiva o all’adozione di nuovi materiali compositi ultraleggeri, tendenze che stanno ridefinendo il ruolo dell’ingegnere meccanico.

Queste non sono solo speculazioni, ma la realtà che viviamo, con sfide crescenti legate anche alla cybersecurity e alla sostenibilità. Scopriamo insieme i dettagli di questo affascinante universo.

Le Sfide Estreme della Progettazione Meccanica per la Difesa

Nel mio percorso professionale, ho imparato che progettare per il settore della difesa significa confrontarsi con un livello di complessità che difficilmente si ritrova altrove. Qui, l’errore non è un’opzione. Ogni componente, dal più piccolo ingranaggio di un sensore al telaio portante di un veicolo, deve essere in grado di sopportare sollecitazioni incredibili: variazioni estreme di temperatura, vibrazioni costanti, shock balistici, esposizione ad agenti corrosivi. Ricordo bene le notti passate a simulare scenari limite, cercando di prevedere ogni possibile punto di cedimento. La pressione è palpabile, ma anche la soddisfazione quando una soluzione, frutto di mesi di lavoro, supera i test più severi. È un ambito dove la tolleranza al fallimento è praticamente inesistente, e questo spinge a una meticolosità e a un’attenzione al dettaglio che forgiano il carattere dell’ingegnere. L’aspetto cruciale è non solo rendere il sistema funzionale, ma anche affidabile e sicuro per l’operatore che lo utilizzerà sul campo. Mi sono trovato spesso a lavorare a stretto contatto con i futuri utenti, ascoltando le loro esigenze e i loro feedback, elementi preziosi per affinare il design e renderlo veramente rispondente alle necessità operative più stringenti, spesso in ambienti ostili e imprevedibili.

1. Affidabilità e Resilienza in Ambienti Ostili

L’affidabilità è la parola d’ordine. Un sistema progettato per la difesa deve garantire il suo funzionamento anche nelle condizioni più avverse, che si tratti del deserto afghano con le sue tempeste di sabbia o dell’Artico con le sue temperature glaciali. Ho personalmente sperimentato quanto sia cruciale la scelta dei materiali e la configurazione geometrica per disperdere le sollecitazioni. Pensate a un braccio robotico che deve operare in un contesto di disinnesco ordigni: ogni suo movimento deve essere preciso e privo di incertezze, anche se esposto a polvere, umidità o urti accidentali. Ho trascorso ore ad analizzare dati di fatica e rottura, cercando di estrapolare il comportamento di un materiale ben oltre i suoi limiti nominali, perché sul campo non ci si può permettere un cedimento inaspettato. Questo significa anche testare i prototipi fino alla distruzione, per comprendere esattamente dove risiedono i punti deboli e come rinforzarli. L’esperienza diretta con test di vibrazione, shock e cicli termici mi ha insegnato che la teoria è solo un punto di partenza; è nella pratica, nel “sentire” come il materiale risponde alle sollecitazioni, che si trova la vera comprensione.

2. L’Importanza della Miniaturizzazione e Integrazione

Oggi, c’è una spinta enorme verso la miniaturizzazione. Ho notato come i sistemi debbano diventare sempre più compatti e leggeri, mantenendo o addirittura migliorando le loro prestazioni. L’integrazione di sensori, attuatori e sistemi di controllo in spazi ristretti è una vera e propria arte. Ricordo un progetto in cui dovevamo inserire un complesso sistema di visione notturna in un visore estremamente leggero e poco ingombrante. Ogni millimetro contava, ogni grammo in meno era una vittoria. Questo richiede non solo competenze di progettazione meccanica, ma anche una solida conoscenza dell’elettronica, dell’ottica e dell’ingegneria dei materiali. È una danza tra discipline, dove ogni componente deve essere ottimizzato per la sua funzione e per il suo impatto sull’insieme. Spesso mi sono ritrovato a collaborare con specialisti di settori diversi, imparando il loro linguaggio e le loro esigenze, un processo di crescita che arricchisce enormemente la propria visione ingegneristica. La miniaturizzazione non è solo una questione di spazio, ma anche di consumo energetico e dissipazione del calore, fattori che diventano critici in dispositivi autonomi o indossabili, dove l’autonomia della batteria è fondamentale per il successo della missione.

L’Intelligenza Artificiale e la Robotica: Rivoluzione sul Campo

L’avvento dell’intelligenza artificiale e della robotica ha trasformato radicalmente il panorama della progettazione meccanica, specialmente nel settore difesa. Non si tratta più di semplici macchine telecomandate, ma di sistemi autonomi e semi-autonomi che possono prendere decisioni in tempo reale e operare in ambienti complessi senza intervento umano costante. Ho visto con i miei occhi come un drone dotato di AI possa identificare e classificare minacce con una precisione che un operatore umano non potrebbe mai eguagliare, riducendo al contempo il rischio per le vite umane. La mia esperienza mi ha portato a confrontarmi con la progettazione di piattaforme robotiche robuste, in grado di ospitare hardware e software intelligenti, assicurando che l’interazione tra la parte meccanica e quella digitale sia fluida e priva di intoppi. Questa sinergia tra metallo e codice è ciò che rende questi sistemi così potenti e, al contempo, così complessi da sviluppare. La sfida non è solo costruire un robot, ma costruirne uno che sia ‘intelligente’ e ‘adattabile’ alle mutevoli condizioni del campo operativo, rendendo la manutenzione predittiva e la capacità di auto-riparazione aspetti sempre più centrali nella progettazione.

1. Robotica Autonoma e Manutenzione Predittiva

I robot autonomi stanno diventando una realtà consolidata. Immaginate veicoli terrestri senza pilota che mappano terreni sconosciuti o droni che pattugliano confini vasti. La progettazione meccanica qui si concentra su come creare piattaforme che siano non solo robuste, ma anche in grado di integrarsi perfettamente con algoritmi di navigazione avanzata e sistemi di percezione ambientale. Una delle tendenze più entusiasmanti è la manutenzione predittiva abilitata dall’AI. Grazie a sensori integrati che monitorano costantemente lo stato di usura dei componenti, l’intelligenza artificiale può prevedere quando un guasto è imminente, permettendo interventi di manutenzione prima che si verifichi un malfunzionamento critico. Ho partecipato a progetti in cui venivano sviluppati algoritmi capaci di analizzare vibrazioni anomale o variazioni di temperatura in un motore, segnalando la necessità di un controllo. Questo non solo riduce i costi e i tempi di fermo macchina, ma aumenta esponibilmente la sicurezza operativa, un fattore non trascurabile in un contesto dove ogni operazione è ad alto rischio. L’emozione di vedere una macchina “imparare” dal proprio comportamento e segnalare autonomamente un problema è qualcosa che mi affascina profondamente.

2. L’Interfaccia Uomo-Macchina e la Collaborazione

Anche con l’avanzare dell’automazione, l’operatore umano rimane al centro. Ho imparato che una buona progettazione meccanica non riguarda solo la macchina, ma anche l’interfaccia con chi la usa. Come rendere un sistema complesso intuitivo e sicuro? Come fare in modo che l’AI supporti e non sostituisca l’intelligenza umana? Qui entra in gioco l’ergonomia. Ricordo sessioni di test in cui modificavamo la posizione di un joystick o la sensibilità di un pedale in un veicolo da ricognizione, basandoci sul feedback di soldati esperti. L’obiettivo è creare una collaborazione senza soluzione di continuità tra l’uomo e la macchina, dove l’AI si occupa dei compiti più ripetitivi o pericolosi, lasciando all’operatore la capacità di prendere decisioni strategiche e di reagire a situazioni imprevedibili. La mia esperienza mi ha insegnato che il design di successo è quello che non solo performa bene tecnicamente, ma che “si adatta” all’uomo, riducendo lo stress e l’affaticamento e aumentando l’efficacia complessiva del sistema. È un equilibrio delicato, ma fondamentale per il successo sul campo.

Materiali Compositi Avanzati: La Corsa alla Leggerezza e Resistenza

Quando penso all’evoluzione della progettazione meccanica nel settore difesa, i materiali compositi sono una delle aree che mi ha più affascinato e in cui ho investito molta energia. L’esigenza di ridurre il peso senza compromettere la resistenza, anzi, aumentandola in molti casi, ha spinto la ricerca e lo sviluppo di materiali innovativi. Mi sono trovato ad analizzare le proprietà di fibre di carbonio, kevlar e nuove leghe metalliche con una curiosità quasi ossessiva. La possibilità di “ingegnerizzare” il materiale stesso, stratificando fibre con resine in direzioni specifiche per ottimizzare la risposta a determinate sollecitazioni, è un concetto che mi ha sempre entusiasmato. Questo non è solo un esercizio teorico; ho lavorato su prototipi dove la sostituzione di un componente in acciaio con uno in composito ha permesso riduzioni di peso significative, con benefici diretti in termini di manovrabilità, velocità e consumo di carburante per veicoli e droni. La sfida, però, non è banale: la lavorazione di questi materiali richiede macchinari e competenze specifiche, e la loro riparazione sul campo può essere complessa. È un campo in continua evoluzione, e la sensazione di contribuire a spingere i limiti di ciò che è possibile realizzare con la materia è incredibilmente gratificante.

1. Vantaggi e Applicazioni Strategiche

I vantaggi dei materiali compositi sono molteplici e strategici. Primo fra tutti, il rapporto resistenza/peso. Pensate a un’armatura per veicoli o personale: un pannello in composito può offrire la stessa protezione di un equivalente in acciaio con un peso nettamente inferiore, migliorando la mobilità e riducendo il carico sugli operatori o sui sistemi propulsivi. Ho lavorato su componenti di aerei senza pilota dove ogni chilo risparmiato si traduceva in maggiore autonomia di volo. Questi materiali offrono anche un’eccellente resistenza alla corrosione e alla fatica, rendendoli ideali per ambienti marini o aree esposte a condizioni atmosferiche estreme. La capacità di assorbire energia, disperdendo l’impatto, li rende anche eccellenti per applicazioni balistiche. Recentemente, mi sono interessato a come questi materiali possano essere integrati in strutture “smart” che incorporano sensori per il monitoraggio strutturale in tempo reale, un passo avanti verso una manutenzione ancora più intelligente e predittiva. La versatilità e le prestazioni offerte dai compositi stanno ridefinendo interi settori della progettazione militare.

2. Sfide nella Produzione e Riparazione

Nonostante i loro innegabili vantaggi, la produzione e la riparazione dei materiali compositi presentano delle sfide non indifferenti. La lavorazione richiede macchinari specifici, come autoclave o stampaggio a iniezione, e un controllo rigoroso della temperatura e della pressione. Ogni difetto nel processo può compromettere l’integrità strutturale del pezzo. Ho visto con i miei occhi quanto sia precisa la stratificazione delle fibre per ottenere le proprietà desiderate. Inoltre, la riparazione di un componente in composito danneggiato sul campo è molto più complessa rispetto a quella di un pezzo metallico. Spesso richiede tecniche specializzate, come l’incollaggio o l’applicazione di patch composite, e personale altamente qualificato. Questo impatta direttamente sulla logistica e sui costi operativi. Tuttavia, la ricerca è in continua evoluzione, e si stanno sviluppando nuove tecniche di produzione, come la stampa 3D di compositi, che potrebbero rivoluzionare questo aspetto, rendendo la produzione più flessibile e la riparazione più accessibile anche in contesti remoti. È un equilibrio delicato tra l’ottenimento delle massime prestazioni e la gestione della complessità pratica.

La Cyber-Sicurezza: Una Nuova Frontiera per l’Ingegnere Meccanico

Se prima la cyber-sicurezza sembrava un argomento esclusivo per gli informatici, la mia esperienza mi ha mostrato che oggi è una frontiera cruciale anche per l’ingegnere meccanico. Quando si progettano sistemi interconnessi, veicoli autonomi o armamenti “smart”, non si può prescindere dalla protezione contro attacchi informatici. Ho partecipato a riunioni dove si discuteva non solo di come proteggere il software, ma anche di come un componente meccanico potesse essere compromesso attraverso la sua interfaccia digitale o, peggio ancora, come un attacco cyber potesse manipolare il comportamento fisico di un sistema. Mi sono sentito responsabile non solo del buon funzionamento meccanico, ma anche della sua integrità logica e della sua resistenza a minacce invisibili ma potentissime. Questo ha ampliato enormemente il mio campo di competenza, spingendomi a considerare la sicurezza non solo in termini di robustezza fisica, ma anche di resilienza digitale. È una sfida che richiede un cambio di mentalità, dove il confine tra il mondo fisico e quello digitale si fa sempre più sfumato e dove ogni componente, anche il più insignificante, può rappresentare un potenziale punto debole se non adeguatamente protetto.

1. La Convergenza IT/OT e i Rischi Fisici

La convergenza tra Information Technology (IT) e Operational Technology (OT) è un fenomeno che mi ha particolarmente colpito. I sistemi di controllo industriale (ICS) e i sistemi SCADA, un tempo isolati, sono ora sempre più connessi in rete, rendendoli vulnerabili ad attacchi che possono avere conseguenze fisiche devastanti. Pensate a un attacco che altera la pressione in un sistema idraulico di un carro armato o che manipola il sistema di puntamento di un’arma. La mia responsabilità come ingegnere meccanico si estende a comprendere come queste vulnerabilità digitali possano tradursi in fallimenti meccanici. Ho dovuto imparare a pensare come un hacker, cercando i punti deboli non solo nel codice, ma anche nel modo in cui il software controlla gli attuatori fisici. Ho partecipato a discussioni su come progettare sensori “anti-manomissione” o attuatori con ridondanze fisiche che possano intervenire in caso di un comando non autorizzato. La protezione non è solo una questione di firewall, ma di progettazione intrinseca della resilienza nel sistema fisico, un aspetto che richiede una comprensione profonda di entrambe le discipline.

2. Progettazione Sicura dal Concetto alla Produzione

La sicurezza informatica deve essere integrata fin dalle prime fasi di progettazione. Ho imparato che non si può aggiungere la sicurezza “alla fine”. Si parla di “security by design”. Ciò significa che ogni decisione di progettazione, dalla scelta di un microcontrollore all’architettura di rete interna di un sistema, deve tenere conto delle potenziali minacce cyber. Ho lavorato su progetti in cui venivano implementati protocolli di comunicazione crittografati tra sensori e centraline di controllo, anche a livello hardware. Oppure, sistemi di autenticazione robusti per l’accesso fisico ai componenti critici. La catena di fornitura è un altro punto debole: un componente “pulito” può essere compromesso se prodotto in un ambiente non sicuro. Questo mi ha portato a valutare non solo le specifiche tecniche dei fornitori, ma anche le loro politiche di sicurezza informatica. È un processo olistico che richiede una mentalità proattiva e una consapevolezza costante dei rischi emergenti. La tranquillità di sapere che un sistema non è solo meccanicamente robusto, ma anche ciberneticamente resiliente, è per me fonte di grande orgoglio professionale.

Sostenibilità e Responsabilità: L’Etica nella Progettazione Militare

L’industria della difesa, per sua natura, è spesso associata a un impatto ambientale significativo. Tuttavia, negli ultimi anni, ho assistito a un crescente riconoscimento dell’importanza della sostenibilità e della responsabilità etica anche in questo settore. Come ingegnere meccanico, mi sento parte attiva in questo cambiamento. Non si tratta solo di rispettare le normative, ma di integrare principi di economia circolare e di riduzione dell’impronta carbonica fin dalle fasi iniziali di progettazione. Ho partecipato a discussioni sulla scelta di materiali riciclabili o a basso impatto ambientale per componenti non critici, oppure sulla progettazione di sistemi che siano più efficienti dal punto di vista energetico, riducendo i consumi di carburante e le emissioni. È una sfida complessa, dato che le prestazioni e la sicurezza rimangono priorità assolute, ma è anche un’opportunità per innovare e creare sistemi che siano non solo efficaci, ma anche più rispettosi del nostro pianeta. Ho notato che l’approccio alla sostenibilità sta gradualmente diventando un fattore competitivo, spingendo le aziende a investire in ricerca e sviluppo in questa direzione, un’evoluzione che mi riempie di speranza per il futuro del mio campo.

1. Efficienza Energetica e Riduzione dell’Impronta

L’efficienza energetica è un pilastro fondamentale della sostenibilità nella progettazione di sistemi per la difesa. Un veicolo meno assetato di carburante non solo riduce l’impronta di carbonio, ma diminuisce anche i costi operativi e la dipendenza da catene di approvvigionamento complesse. Ho lavorato su motori ibridi per veicoli militari, dove l’elettrificazione può offrire vantaggi tattici oltre che ambientali, come la possibilità di operare in modalità “silenziosa”. La mia esperienza mi ha portato a ottimizzare la forma aerodinamica di droni e veicoli per ridurre la resistenza all’aria, oppure a sviluppare sistemi di recupero dell’energia cinetica. Anche la scelta di attuatori e sensori a basso consumo è cruciale. L’obiettivo è massimizzare le prestazioni minimizzando il dispendio energetico. Ho trovato grande soddisfazione nel calcolare i risparmi di carburante ottenuti da piccole modifiche al design, sapendo che queste si traducevano in un impatto positivo sia economico che ambientale. È una dimostrazione che innovazione e responsabilità possono e devono andare di pari passo, anche in un settore così esigente.

2. Ciclo di Vita del Prodotto e Smaltimento Responsabile

Pensare al ciclo di vita completo del prodotto, dalla culla alla tomba, è un approccio che ho abbracciato con convinzione. Questo include la scelta di materiali che possano essere facilmente smaltiti o riciclati alla fine della loro vita utile. La mia esperienza mi ha portato a considerare come progettare i componenti in modo che possano essere disassemblati più facilmente, separando i materiali riciclabili da quelli pericolosi. Si tratta di un processo di pensiero che va oltre la semplice funzionalità immediata del prodotto. Ho partecipato a gruppi di lavoro dove si valutavano le “end-of-life” strategy per sistemi complessi, cercando di minimizzare i rifiuti e massimizzare il recupero di risorse preziose. Questo non è solo un obbligo etico, ma anche economico, in quanto il recupero di materiali può ridurre la dipendenza da risorse vergini e i costi di smaltimento. Credo fermamente che l’ingegnere meccanico di oggi debba avere una consapevolezza profonda dell’intero ciclo di vita del prodotto, contribuendo a un futuro più sostenibile anche nel contesto della difesa.

Dall’Idea al Campo: Il Processo di Validazione Estremo

Il percorso che porta un’idea progettuale a diventare un sistema operativo sul campo è lungo e tortuoso, costellato di prove, errori e, soprattutto, di un processo di validazione estremamente rigoroso. Nella mia carriera, ho vissuto l’ansia e l’eccitazione di vedere un prototipo, su cui avevo lavorato mesi, affrontare i test più duri. Non si tratta solo di test di laboratorio in condizioni controllate; parliamo di test sul campo, in ambienti che simulano fedelmente le condizioni operative reali, spesso con temperature estreme, polvere, umidità e sollecitazioni meccaniche simulate o reali. Ricordo un test in cui un componente doveva resistere a un impatto controllato, e il mio cuore batteva forte mentre aspettavo il risultato. La delusione per un fallimento è amara, ma la lezione che si impara è impagabile. È in questi momenti che si affina l’intuizione ingegneristica e si comprende veramente la resilienza dei propri progetti. Questo processo iterativo di test, analisi dei guasti, riprogettazione e nuovo test è il cuore pulsante dell’ingegneria di difesa, e la sua severità è ciò che garantisce che ogni sistema sia pronto ad affrontare qualsiasi scenario.

1. Simulazioni Avanzate e Prototipazione Rapida

Prima di arrivare al campo, una parte significativa del lavoro si svolge al computer, con simulazioni numeriche avanzate. Ho trascorso innumerevoli ore a utilizzare software di analisi agli elementi finiti (FEM) e dinamica dei fluidi computazionale (CFD) per prevedere il comportamento di un componente sotto carico, le sue deformazioni, la sua resistenza al calore o al flusso d’aria. Questo approccio riduce drasticamente il numero di prototipi fisici necessari e accelera il processo di sviluppo. La prototipazione rapida, grazie a tecnologie come la stampa 3D, ha rivoluzionato questo aspetto. Ho potuto toccare con mano un prototipo di un pezzo meccanico poche ore dopo averne completato il disegno, permettendomi di verificarne l’assemblaggio e l’ergonomia in un modo che prima era impensabile. Questa combinazione di simulazione virtuale e prototipazione fisica rapida mi ha permesso di affinare i miei design con una velocità e una precisione mai viste prima, riducendo i costi e i tempi di sviluppo in modo significativo. È un’emozione unica vedere un modello digitale prendere forma fisica in così poco tempo.

2. Test sul Campo e Raccolta Dati Strategica

Il momento della verità arriva con i test sul campo. Non importa quanto sofisticate siano le simulazioni, nulla può sostituire il comportamento reale di un sistema nell’ambiente operativo. Ho partecipato a sessioni di test in poligoni, osservando il comportamento di veicoli e apparecchiature in condizioni estreme. La raccolta dati è fondamentale in questa fase: sensori di temperatura, pressione, vibrazione e deformazione registrano ogni aspetto del comportamento del sistema. Ho passato notti a scaricare e analizzare terabyte di dati, cercando di identificare anomalie o margini di miglioramento. L’esperienza diretta mi ha insegnato che spesso i problemi emergono in modi inaspettati, e la capacità di interpretare correttamente i dati è cruciale. Il feedback degli operatori è altrettanto prezioso; le loro osservazioni pratiche e intuitive possono rivelare aspetti che i dati numerici da soli non riescono a catturare. È in questo dialogo costante tra teoria, dati e esperienza umana che la progettazione raggiunge la sua massima espressione, trasformando un concetto in una realtà affidabile e performante.

La Mia Esperienza: Tra Ergonomia e Resilienza Operativa

Nel corso degli anni, ho avuto la fortuna di lavorare su una varietà incredibile di progetti nel campo della difesa, ognuno con le sue peculiarità e le sue sfide uniche. Dalla progettazione di supporti per sistemi di comunicazione ultra-compatti per soldati, alla messa a punto di meccanismi di sicurezza per armamenti avanzati, ogni esperienza ha lasciato un segno profondo sulla mia comprensione dell’ingegneria meccanica. Ma ciò che mi ha sempre affascinato di più è stato il delicato equilibrio tra l’ergonomia, ovvero come un sistema si adatta all’operatore umano, e la sua resilienza operativa, la sua capacità di resistere e funzionare in condizioni estreme. Non si tratta solo di creare qualcosa che funzioni, ma qualcosa che sia intuitivo, sicuro e che non aggiunga stress inutili a chi lo utilizza in situazioni già di per sé difficili. Questo approccio “human-centric” nella progettazione, unito alla ricerca della massima robustezza, è ciò che mi spinge ogni giorno a superare i limiti e a cercare soluzioni sempre più innovative e complete.

1. Ergonomia al Servizio dell’Operatore

L’ergonomia non è un lusso, ma una necessità nel settore difesa. Ho spesso pensato a come un operatore, magari esausto e sotto pressione, debba interagire con il sistema che ho progettato. Un errore di un solo millimetro nella posizione di un pulsante o una forma scomoda di un’impugnatura possono avere conseguenze disastrose. Ho dedicato tempo a studiare l’antropometria, i movimenti naturali del corpo umano e le condizioni di affaticamento. Ricordo un progetto in cui abbiamo completamente ridisegnato un’interfaccia di controllo di un veicolo corazzato, basandoci sul feedback degli equipaggi. Abbiamo modificato la disposizione dei comandi, migliorato la visibilità dei display e ottimizzato l’illuminazione, il tutto per ridurre l’errore umano e aumentare l’efficienza. La soddisfazione di sapere che un mio design ha reso più sicuro e confortevole il lavoro di qualcuno in prima linea è immensa. L’obiettivo è sempre stato quello di ridurre il carico cognitivo e fisico sull’operatore, permettendogli di concentrarsi sulla missione, non sul funzionamento del dispositivo. Per questo, ogni curva, ogni dimensione, ogni interazione deve essere pensata con la massima cura e attenzione.

2. Il Ruolo Critico della Resilienza Strutturale

La resilienza strutturale è la spina dorsale di qualsiasi sistema per la difesa. Ho avuto l’opportunità di lavorare su materiali e architetture che devono resistere a shock balistici, esplosioni, vibrazioni intense e variazioni termiche estreme. Ho visto di persona i risultati dei test di resistenza, dove prototipi venivano sottoposti a sollecitazioni che andavano ben oltre l’immaginabile. La comprensione del comportamento dei materiali sotto stress estremo è fondamentale. Ho dedicato ore a studiare le teorie di frattura e fatica, cercando di prevedere e prevenire i cedimenti. È una sensazione di profonda responsabilità, sapendo che la vita di un operatore può dipendere dalla solidità di un componente che ho contribuito a progettare. La capacità di un sistema di continuare a funzionare, anche dopo aver subito un danno parziale, è un indicatore cruciale della sua resilienza. L’esperienza mi ha insegnato che la progettazione resiliente non riguarda solo la resistenza del materiale, ma anche la ridondanza dei sistemi, la modularità dei componenti e la capacità di auto-diagnosi e riparazione. Questi principi sono intrinseci nel mio approccio alla progettazione, un testamento del mio impegno verso l’eccellenza e la sicurezza.

| Aspetto Chiave | Descrizione e Implicazioni | Esempio Applicativo nel Settore Difesa |

|---|---|---|

| Materiali Avanzati | Utilizzo di leghe leggere, compositi e ceramiche per ridurre peso e aumentare resistenza a stress termici e meccanici. | Scafi di veicoli corazzati più leggeri ma con protezione balistica superiore; componenti di droni ultraleggeri per maggiore autonomia. |

| Automazione e AI | Integrazione di sistemi robotici autonomi e intelligenza artificiale per compiti rischiosi o ripetitivi. | Droni da ricognizione autonomi; sistemi di smaltimento ordigni a distanza; manutenzione predittiva di flotte. |

| Miniaturizzazione | Progettazione di componenti e sistemi compatti per ridurre ingombro, peso e consumo energetico. | Sistemi di visione notturna integrati in caschi; sensori multi-spettrali di dimensioni ridotte per unità mobili. |

| Cyber-Resilienza | Implementazione di misure di sicurezza informatica a livello hardware e software per proteggere i sistemi da attacchi digitali. | Sistemi di controllo di veicoli con protocolli di comunicazione crittografati; sensori anti-manomissione. |

| Sostenibilità | Considerazione dell’impatto ambientale nel ciclo di vita del prodotto, dall’efficienza energetica allo smaltimento. | Veicoli ibridi/elettrici; materiali riciclabili per componenti non critici; ottimizzazione della catena logistica. |

A Conclusione

A conclusione di questo viaggio nel cuore della progettazione meccanica per la difesa, spero abbiate colto l’immensa complessità ma anche l’incredibile spinta innovativa che caratterizza questo settore. È un ambiente dove la precisione millimetrica si fonde con la visione strategica, e dove ogni scelta ingegneristica può avere un impatto profondo sulla sicurezza e sull’efficacia operativa. Per me, è stata ed è tuttora un’esperienza di crescita professionale e personale senza pari, che mi spinge ogni giorno a confrontarmi con l’eccellenza e a cercare soluzioni sempre più audaci e responsabili.

Informazioni Utili

1. Formazione Continua: Il settore della progettazione meccanica per la difesa è in rapidissima evoluzione. Mantenere le proprie competenze aggiornate attraverso corsi, seminari e certificazioni è fondamentale per restare competitivi e innovare costantemente.

2. Approccio Multidisciplinare: Non limitatevi alla sola meccanica. La comprensione di elettronica, informatica (specialmente AI e cybersecurity) e scienza dei materiali è ormai indispensabile per affrontare le sfide attuali e future con una visione completa.

3. Etica e Responsabilità: Ogni progetto in questo campo ha implicazioni significative. Sviluppare una forte consapevolezza etica e un senso di responsabilità verso l’impatto dei propri design è cruciale per un ingegnere moderno.

4. L’Importanza dei Test: Non affidatevi solo alle simulazioni. I test fisici, soprattutto sul campo in condizioni estreme, sono insostituibili per validare un design e comprenderne i limiti reali in condizioni operative critiche, garantendo la massima affidabilità.

5. Soft Skills: Collaborazione, comunicazione efficace e problem-solving sono altrettanto importanti quanto le competenze tecniche specifiche. Lavorare in team multidisciplinari complessi richiede una grande capacità di ascolto, adattamento e leadership.

Punti Chiave

La progettazione meccanica per la difesa affronta sfide estreme che richiedono affidabilità e resilienza strutturale massime. Intelligenza Artificiale e Robotica stanno rivoluzionando l’autonomia dei sistemi e la manutenzione predittiva, mentre i Materiali Compositi Avanzati offrono un rapporto peso/resistenza senza precedenti.

La Cyber-Sicurezza è una nuova frontiera, essenziale per proteggere i sistemi da minacce digitali con impatti fisici. Sostenibilità ed etica guidano l’innovazione, promuovendo efficienza energetica e gestione responsabile del ciclo di vita dei prodotti.

Il processo di validazione è rigoroso, combinando simulazioni avanzate con test sul campo, e l’ergonomia è fondamentale per garantire sicurezza ed efficacia all’operatore umano.

Domande Frequenti (FAQ) 📖

D: Cosa rende la progettazione meccanica nel settore della difesa una sfida così unica e complessa, distinguendola da altri campi?

R: Beh, parlando per esperienza diretta, la differenza fondamentale sta nel fatto che qui non si tratta semplicemente di “funzionare”. Stiamo progettando per condizioni estreme, a volte impensabili, dove il fallimento non è un’opzione.

Mi viene in mente quel progetto in cui dovevo ottimizzare un meccanismo destinato a resistere a shock indicibili: ricordo la frustrazione iniziale, quasi ti senti impotente di fronte a certe specifiche, e poi l’euforia pura quando finalmente vedi che ogni micron, ogni dettaglio, trova il suo posto e contribuisce alla perfezione.

È un banco di prova per l’ingegno umano, dove ogni componente deve essere impeccabile e affidabile in situazioni che mettono a dura prova non solo il materiale, ma l’intera concezione.

D: Quali sono le innovazioni tecnologiche più significative che, secondo la tua osservazione, stanno ridefinendo il ruolo dell’ingegnere meccanico nel settore militare?

R: Il settore militare è davvero un incredibile propulsore di innovazione, e l’ho visto con i miei occhi. Oggi il ruolo dell’ingegnere meccanico è profondamente ridefinito da tre pilastri principali: l’integrazione della robotica avanzata, che non è più fantascienza ma realtà operativa; l’intelligenza artificiale per la manutenzione predittiva, un cambio di paradigma che ci permette di anticipare i problemi prima che accadano, ottimizzando tempi e costi in modi che prima erano impensabili; e poi l’adozione massiccia di nuovi materiali compositi ultraleggeri.

Questi ultimi, in particolare, ci aprono un mondo di possibilità per ridurre il peso pur mantenendo o addirittura migliorando la resistenza, un aspetto cruciale in contesti dove ogni grammo e ogni millimetro contano.

D: Oltre agli aspetti puramente meccanici e tecnologici, quali altre sfide emergenti, come la cybersecurity o la sostenibilità, influenzano la progettazione nel settore della difesa?

R: È vero, la progettazione meccanica oggi va ben oltre il puro calcolo e il disegno. Ci troviamo di fronte a sfide crescenti che toccano ambiti meno “tradizionali” per l’ingegnere meccanico, ma ormai fondamentali.

La cybersecurity, ad esempio, è diventata un elemento critico: non basta più che un sistema funzioni fisicamente, deve anche essere impenetrabile agli attacchi informatici, perché un software compromesso può rendere un hardware perfetto completamente inutile o addirittura pericoloso.

E poi c’è la sostenibilità, un tema che è entrato prepotentemente anche in questo settore. C’è una pressione crescente, giustissima direi, per sviluppare soluzioni che siano efficienti non solo in termini di prestazioni, ma anche di impatto ambientale, dalla fase di produzione allo smaltimento.

È una mentalità nuova che ci spinge a pensare in modo più olistico, considerando l’intero ciclo di vita del prodotto.

📚 Riferimenti

Wikipedia Encyclopedia

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과